双列圆柱滚子轴承承载特性及疲劳寿命分析

江苏鲁岳轴承制造有限公司专业生产耐高温圆柱滚子轴承。双列圆柱滚子轴承是矿用设备中关键传动部件。通过三维仿真图像,分析不同运行工况下轴承承载特性及疲劳寿命的变化趋势。结果表明:工作载荷的增大会显著 提高滚子与滚道间的最大接触负载与最大接触应力;随着径向工作游隙向正方向增大,最大接触 负载以及最大接触应力呈现出先减小后增大的趋势, 轴承疲劳寿命呈现出先增大后减小的趋势;存在特定游隙值,使轴承疲劳寿命达到最大值。

0 、引言

双列圆柱滚子轴承具有结构紧凑、 刚性大、承载能力强、受负荷后变形小等优点,广泛应用于各种煤矿设备中。轴承作为矿用机械传动系统中较为 重要的部件,其承载能力以及疲劳寿命均为关键参数。因此,通过对轴承运转特性的分析,为实际工作 提供合理指导,对提升整体系统工作可靠性具有重要意义。研究表明轴承的承载能力以及疲劳寿命很大程 度制约于工作载荷、转速及工作游隙值。因此,本文主要针对煤矿设备中常用的双列圆柱滚子轴承,研究不同工况下轴承的力学特性以及疲劳寿命。

1 、双列圆柱滚子轴承分析模型建立

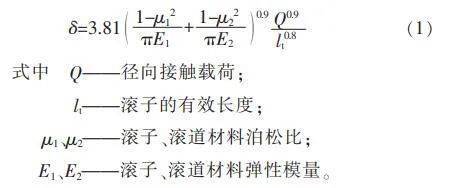

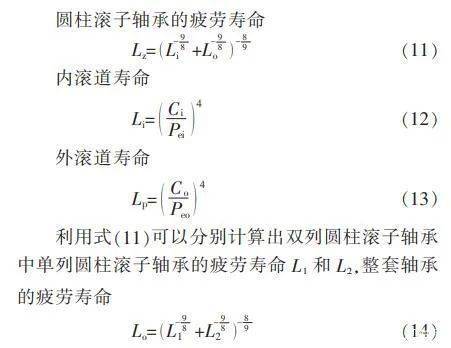

煤矿设备中使用的双列圆柱滚子轴承有较强的承载能力,在设备中用以承担径向载荷,针对滚子轴 承的线接触问题,一般采用近似或经验公式求解其 弹性变形量

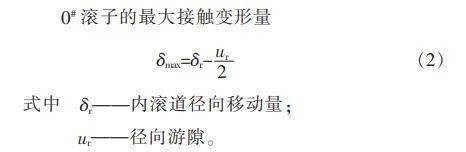

运转中的圆柱滚子轴承通常存在游隙,承受径向载荷时,内外圈会在外力方向上发生相对位移,使承载滚子与滚道间产生接触变形。对于双列圆柱 滚子轴承,承担工作载荷时,可考虑将工作负荷平 均分配于两列滚子上,单列滚子具体载荷分布如图 1 所示。

0# 滚子的最大接触变形量

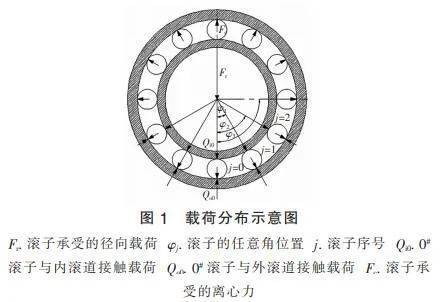

根据几何协调变形关系可以求得任意角位置 φj 处滚子与滚道的接触变形量

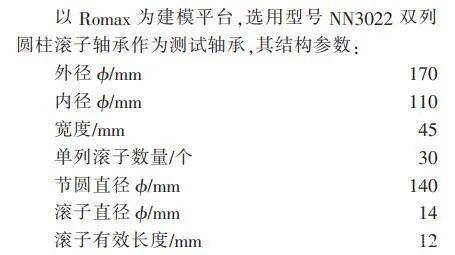

建立轴承测试模型如图 2 所示,其中左侧轴承为待测圆柱滚子轴承,中间支撑轴承为 7019FY角接触球轴承 ,右侧支撑轴承 为 7016FY 角 接 触球轴承。选取 4 种典型工况如表 1 所示,将其添加至测试模型中。两支撑轴承通过左侧轴肩约束,待测轴承径向工作游隙量根据情况确定,支撑轴承轴向工作游隙量定为 0。

2、 仿真结果及分析

径向工作游隙对承载滚子数的影响如图 3 所 示。从图 3 中可以看出,径向工作游隙的变化对承载 滚子数有较大的影响,工况 1、2 和工况 3、4 条件下, 所有滚子均受载时的游隙值分别为-0.008 mm 和0.013 mm,当径向工作游隙逐渐从负值增加到正值 时,承载滚子数先急剧下降,而后趋于稳定。

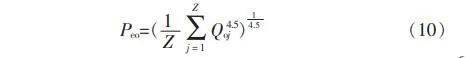

由式(5)、式(6)得出,内外滚道间接触负载差值 仅为离心力值,因为所选取工况的转速较低,离心力值较小,故仅针对内滚道进行分析即可。径向工作 游隙对轴承内滚道最大接触负载影响如图 4 所示。从图 4 中可以得出,径向工作游隙对内滚道接触负 载的影响较小;伴随径向工作游隙从-0.02 mm 增长 到 0.01 mm,内滚道最大接触负载值呈现出先减小后 增大的趋势,在工况 1、2 和工况 3、4 下,使接触负载最 小的径向工作游隙分别为-0.013 mm 和-0.008 mm, 此时轴承中所有滚子受载均匀,同时负游隙导致的 滚道变形处于一个合适的值。当轴承的外载荷变化 时,接触负载最小值出现的位置也会相应发生变化。

内外滚道最大接触应力变化趋势如图 5 所示, 从图 5 可以看出,内滚道的最大接触应力总大于外 滚道;伴随径向工作游隙值的增加,接触应力呈现出 先减小后增大的趋势,因为在轴承处于负游隙时,随 着游隙值向正方向增大,负游隙导致的滚道变形量 减小,接触应力随之减小;在游隙值从负到正增加过 程中,承载滚子数逐渐减少,承载分布范围减小,载 荷分布不均导致最大接触应力增大。

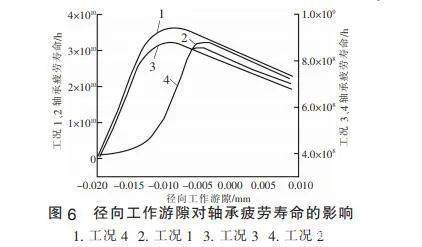

三维仿真图像 提 供 了 ISO 281 标 准 疲 劳 寿 命 、 ISO/TS 16281、Romax adjust 以及 Romax advanced等 几种疲劳寿命计算标准,其中 三维仿真图像是较为精确地考虑接触应力的疲劳寿命计算方法。分析 中选 用 ISO VG 150 Mineral 润 滑 油 ,工 作 温 度 为 70 ℃,采用 Romax advanced 疲劳寿命理论,得到径 向工作游隙对轴承疲劳寿命的影响如图 6 所示。

对比分析工况 2 和工况 4,外载荷增加时,滚子 与滚道间接触变形量剧增,接触应力增加,显著降低 轴承的使用寿命;对比工况 1 和工况 2,轴承转速的 提升对疲劳寿命的影响有限;在所有工况条件下,伴 随径向工作游隙的增加,轴承寿命均呈现出先增大后 减小的趋势,最长工作寿命出现在游隙值为-0.013 mm 和-0.008 mm 的位置,与前文分析的接触负载以及 接触应力最小值出现的位置一致,这也就印证了前 述分析:在某个特定的游隙值下,因载荷分布均匀, 接触应力以及接触负载减小,进而提高轴承的疲劳 寿命。

3 、结语

三维仿真图像建立了双列圆柱滚子轴 承力学行为及疲劳特性分析模型,得到以下结果:

(1)在轴承径向工作游隙从负到正的变化过程 中,接触滚子数减少,承载范围缩小,最大接触负载 及最大接触应力先减小后增大,在特定游隙值下存 在最小值;(2)在不同的工况下,均存在特定径向工作游 隙,使得轴承疲劳寿命达到最高值,在外载荷增大 时,最佳径向工作游隙向负方向增大,为实际生产工 作提供了理论指导。

关注公众号,随时查轴承

关注公众号,随时查轴承